- Weltweiter Lieferant von Feldemissions-Rasterelektronenmikroskopen

- SEM EDX-, EDS-, EBSD-, BSE-, CL- und STEM-Detektoren

- Raster-NV-Magnetometer, Quantendiamant-Rasterkraftmikroskop, QDAFM-Anwendungen

- Hersteller von ciqtek Scan-NV-Zentrumsmikroskopen

- Weltweiter Lieferant für scannende NV-Magnetometrie

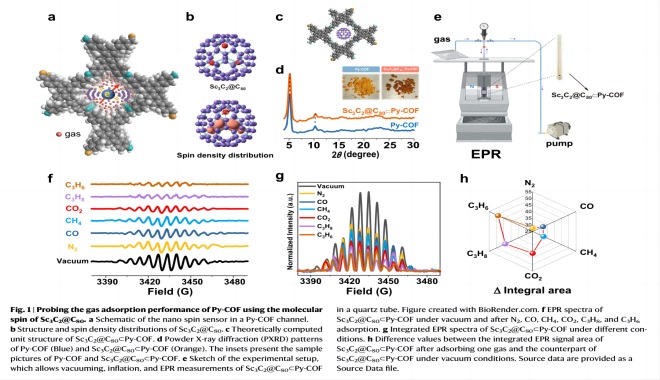

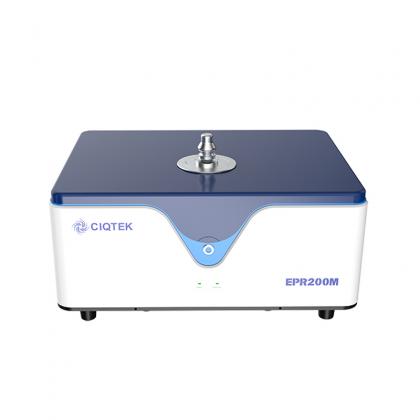

- Weltweiter Lieferant für X-Band-Puls-Elektronen-Paramagnetische-Resonanz-Spektroskopie

- Elektronenparamagnetische Resonanzspektroskopie Bester Preis

- X-Band-EPR-Spektroskopie mit Kryostat

- W-Band Elektronenparamagnetische Resonanzspektroskopie Bester Preis

- W-Band-Elektronenspinresonanzspektroskopie Bester Preis